联 系 人:王总

联系电话:13903470418

固定电话:0357-4523660

QQ 号码:149341833

联系地址:山西省临汾市曲沃县晋韩

东路50米

2012年,我国钢铁行业污染物排放量粉尘为181.3×104t,SO2为240.6×104t,NOx为97.2×104t,3类污染物的排放量居于行业前3位;2005年,二噁英排放量为1850g-TEQ,居于行业首位[1]。

其中钢铁行业烧结工序粉尘排放量为36×104t,约占钢铁生产总排放量的20%;SO2排放量为144×104t,约占钢铁生产总排放量的60%;NOx排放量为47×104t,约占钢铁生产总排放量的50%;二噁英排放量为1665g-TEQ,约占钢铁生产总排放量的90%[2]。因此控制烧结烟气多污染物是钢铁行业大气污染减排的重点。GB28662—2012《钢铁烧结、球团工业大气污染物排放标准》规定,自2015年1月1日起所有企业烧结机烟气的排放限值SO2为200mg/m3,粉尘为50mg/m3,其中京津冀、长三角和珠三角等大气污染物特别排放限值地域的排放限值SO2为180mg/m3,粉尘为30mg/m3,NOx为300mg/m3,二噁英为0.5ng-TEQ/m3。

随着大气污染物排放标准日益严格,实施粉尘、SO2、NOx和二噁英等多污染物协同控制战略势在必行。针对烧结烟气排放的粉尘、SO2、NOx和二噁英,概述了多污染物的排放特征,论述了4种钢铁烧结烟气多污染物协同控制路线的技术和经济特点,并对工艺选择提出了建议。

1钢铁烧结烟气多污染物排放特征

调研钢铁烧结烟气粉尘、SO2、NOx和二噁英等污染物排放特征,对选择合适的多污染物协同控制技术具有重要意义。

1.1粉尘

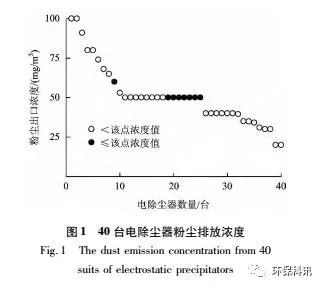

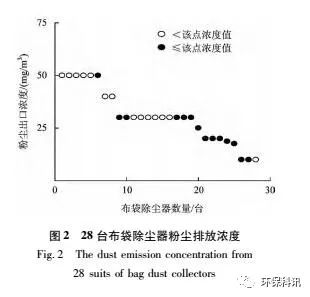

烧结生产过程中,由于烧结原料和燃料在台车上的燃烧,使抽风烟道排出大量含尘废气。钢铁烧结工序粉尘产生量为20~40kg/t(以烧结矿计),排放浓度一般为1000~5000mg/m3[3],成分较复杂,主要包括铁的氧化物、K2O、Na2O、MgO、CaO、Al2O3、TiO2、SiO2、MnO、P2O5和部分二噁英等。共调研40台电除尘器粉尘出口浓度,调研统计结果见图1,调研28台布袋除尘器粉尘出口浓度,调研统计结果见图2。

由图1可知,含尘烟气经电除尘器处理后,粉尘出口浓度≤50mg/m3的有30台,占比为75%,满足GB28662—2012规定的排放要求;50~≤100mg/m3的有10台,占比为25%,高于GB28662—2012中规定的排放限值,不能达标排放。由图2可知,含尘烟气经布袋除尘器处理后,粉尘出口浓度均低于标准排放限值:≤30mg/m3的有20台,占比为71%;30~≤50mg/m3的有8台,占比为29%。

1.2SO2

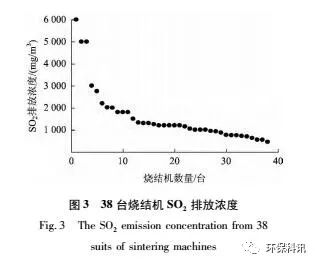

烧结烟气中的SO2主要来源于铁矿石和煤粉等固体燃料。铁矿石中的硫通常以FeS2、CuFeS2等硫化物和BaSO4、CaSO4、MgSO4等硫酸盐的形式存在,燃料煤中的硫多以有机硫的形式存在,硫化物和有机硫分解后很快和O2反应被氧化为SO2,硫酸盐在分解反应中释放出SO2。钢铁烧结工序SO2产生量为0.8~2.0kg/t,排放浓度一般为300~10000mg/m3。共调研38台烧结机SO2排放浓度,调研统计结果见图3

由图3可知,调研的38台烧结机中,SO2平均排放浓度为1575mg/m3,******排放浓度为6000mg/m3,***小排放浓度为450mg/m3。SO2排放浓度≤2000mg/m3的有32台,占比为84%,为满足GB28662—2012规定的排放要求,需脱硫效率>90%的脱硫装置;排放浓度为2000~≤4000mg/m3的有3台,占比为8%,需脱硫效率>95%的脱硫装置;排放浓度为4000~≤6000mg/m3的有3台,占比为8%,需脱硫效率>97%的脱硫装置。

1.3NOx

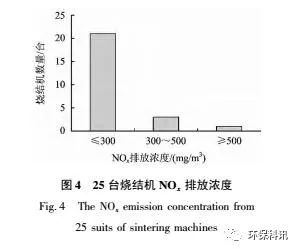

NOx来源于烧结点火阶段、固体燃料燃烧和高温反应阶段。烧结过程产生的NOx有80%~90%来源于燃料中的氮,其中90%以上为NO,5%~10%为NO2还有微量N2O。钢铁烧结工序NOx产生量为0.4~0.7kg/t,排放浓度一般为200~350mg/m3。共调研25台烧结机NOx排放浓度调研统计结果见图4。

由图4可知,调研的25台烧结机中,NOx平均排放浓度为224mg/m3,******排放浓度为600mg/m3,***小排放浓度为89mg/m3。NOx排放浓度≤300mg/m3的有21台,占比为84%;排放浓度为300~500mg/m3的有3台,占比为12%;排放浓度≥500mg/m3的有1台,占比为4%。根据GB28662—2012规定,2015年NOx排放限值≤300mg/m3,有16%的烧结机需要效率>50%脱硝设备治理。

1.4二噁英

钢铁行业烧结工序二噁英的形成过程:在烧结料层中,焦粉、煤等含碳成分和含铁原料中的含氯载体,在250~450℃和氧化性气氛中,以铜、铁等为催化剂,在干燥预热带形成二噁英。二噁英在接近烧透点附近的烧结料层中开始浓缩、挥发和凝结,直到烧结物料温度上升至足够高而无法继续凝结后,随废气一同逸散。

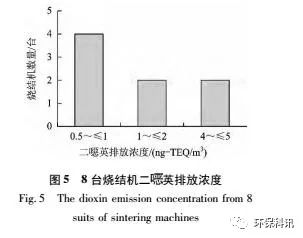

二噁英类有机污染物是多氯代二苯并-对-二噁英类(polychlorinateddibenzo-p-dioxins,PCDDs)和多氯代二苯并呋喃(polychlorinateddibenzofurans,PCDFs)的统称,简称为PCDD/Fs,有75个PCDD和135个PCDF同类物。烧结过程中二噁英同类物的分布规律:在17种2,3,7,8氯代二噁英中,以PCDFs为主,其总浓度比PCDDs的总浓度高10倍左右,而在PCDDs中又以高氯代PCDDs为主。共调研8台烧结机二噁英排放浓度,调研统计结果见图5。

由图5可知,在调研的8台烧结机中,没有烧结机二噁英排放浓度满足≤0.5ng-TEQ/m3的排放限值;二噁英排放浓度为0.5~≤1ng-TEQ/m3的有4台,占比为50%;排放浓度为1~≤2ng-TEQ/m3的有2台,占比为25%;排放浓度为4~≤5ng-TEQ/m3的有2台,占比为25%。为满足GB28662—2012规定的排放要求,需要效率>80%的专门脱除二噁英的装置或者效率>50%的环保装置协同脱除。

2钢铁烧结烟气多污染物协同控制

钢铁行业烧结烟气末端治理技术是控制大气污染物***切实可行的方式之一,目前防治技术主要侧重于除尘和脱硫,然而单一污染控制难以有效改善当前我国大气区域性复合型污染的严峻形势。由对粉尘和SO2等单一污染物的治理转变为对多污染物的综合治理,从而实现环境效益和经济效益的******化。

(1)技术路线一

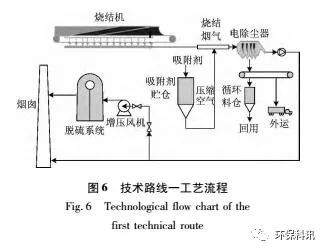

采用预除尘+喷入活性炭+湿法脱硫。湿法脱硫主要包括石灰石-石膏法、氨法、氧化镁法和双碱法等,脱硫效率高达90%~98%,当烧结原烟气SO2浓度>2000mg/m3,或脱硫效率要求>95%时,为满足钢铁行业烧结工序SO2排放标准,宜优先选择湿法脱硫工艺。因脱硫工艺较难解决二噁英的排放问题,技术路线一将活性炭引入脱硫系统,实现同时脱除硫和二噁英等多污染物。该技术路线的具体工艺流程:烧结烟气预除尘前,在烟道喷入活性炭,通常选择电除尘器作为预除尘装置,经过电除尘器时,捕集的大部分吸附有二噁英的活性炭与含铁除尘灰一起返回烧结生产,烟气继续进入湿法脱硫装置进行脱硫,工艺流程见图6。

将喷吹活性炭与湿法脱硫相结合,主要控制的污染物有粉尘、SO2和二噁英等。脱硫效率≥95%,二噁英脱除效率≥70%,二噁英排放浓度≤0.5ng-TEQ/m3;投资成本为30~50元/m2,湿法脱硫工艺的运行成本为4~14元/t,系统喷入活性炭后,运行成本增加0.8~2.8元/t。

(2)技术路线二

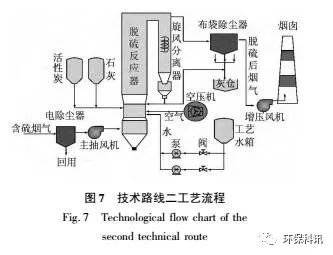

采用预除尘+半干法脱硫+喷入活性炭+布袋除尘。半干法脱硫主要有循环流化床法、旋转喷雾干燥法和密相干塔法等,脱硫效率为90%~95%,适用于SO2浓度<2000mg/m3烧结烟气脱硫。技术路线二在半干法脱硫工艺中引入活性炭,能够在脱硫同时有效协同脱除烟气中的二噁英。该技术路线的具体工艺流程:烧结烟气经电除尘器预除尘处理后,进入半干法脱硫装置,同时喷入活性炭,吸附烟气中二噁英和重金属等污染物,半干法脱硫装置后配置布袋除尘器,捕集吸附有二噁英的活性炭与除尘灰,烟气经布袋除尘器处理后排放,工艺流程见图7。

喷吹活性炭与半干法脱硫相结合,主要控制的污染物有粉尘、SO2和二噁英。脱硫效率为90%~95%,除尘效率≥99.7%,粉尘排放浓度≤40mg/m3,二噁英脱除效率≥80%,二噁英排放浓度≤0.5ng-TEQ/m3;投资成本为30~50元/m2,半干法脱硫工艺的运行成本为6~10元/t,系统喷入活性炭后,运行成本增加0.5~2.5元/t。

(3)技术路线三

采用预除尘+活性炭法。活性炭法脱除技术主要设备由吸附反应塔、再生活性炭的再生塔、活性炭在吸附反应塔与再生塔之间循环移动使用的活性炭运输机系统组成。该技术路线的具体工艺流程:烧结烟气经电除尘器预除尘后,由增压风机加压,升压后的烧结烟气进入活性炭移动床,首先脱除SO2和二噁英,然后在喷氨的条件下脱除NOx。活性炭再生时分离的高浓度SO2气体进入副产品回收装置,回收硫酸等有价\值的副产品,工艺流程见图8。

活性炭法主要控制的污染物有粉尘、SO2、NOx和二英。脱硫效率>95%,除尘效率>90%,脱硝效率可达40%~80%;投资成本为70~120元/m2,运行成本为9~17元/t。

(4)技术路线四

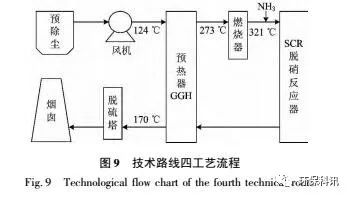

采用预除尘+SCR法+脱硫。SCR技术可用于烧结烟气脱硝,同时协同控制二噁英。脱硫后烧结烟气温度较低,再热困难,因此技术路线四将SCR脱硝装置布置在脱硫装置前,协同脱除SO2、NOx和二噁英等多种污染物。该技术路线的具体工艺流程:烧结预除尘烟气经GGH换热器预热,再经燃烧器再热后,将烟气温度升至SCR脱硝温度窗口,烟气进入SCR脱硝装置进行脱硝,同时SCR催化剂对二噁英具有降解功能,实现对二噁英协同脱除,经SCR烟气再通过GGH换热器降温后进入脱硫装置进行脱硫,工艺流程见图9。SCR法与脱硫工艺相结合,主要控制的污染物有粉尘、SO2、NOx和二噁英。

NOx脱除效率≥80%,二噁英脱除效率≥80%;设备投资费用约为28元/t,催化剂投资费用约为2.5元/t。综上所述,对于已建湿法脱硫装置的钢铁企业烧结机,推荐应用技术路线一实现多污染物协同脱除;已建半干法脱硫装置的钢铁企业烧结机,推荐应用技术路线二;未建脱硫装置的钢铁企业,可优先考虑应用技术路线三和路线四。

3结论

针对烧结烟气排放的污染物,开发并实施有效的治理技术,可有效减缓生产活动对环境的污染。根据我国钢铁行业的发展趋势和国内的环境保护要求,参照******环境保护法律法规、钢铁产业发展*策和技术水平,选择技术可行、经济合理、符合清洁生产和节能减排要求的烧结烟气多污染协同控制技术十分必要。

从整体系统的角度,考虑烧结烟气中各污染物之间相互影响和相互关联的物理化学过程,以脱硫除尘为主,协同脱除NOx和二噁英,通过单项技术或多项组合技术,实现对多种污染物的控制,且有效降低环境污染的治理成本。